Immer mehr Güter werden auf Europas Straßen transportiert. Deshalb fordern Politik, Spediteure und Bürger effizientere Lastkraftwagen. Im EU-Forschungsprojekt TRANFORMERS (Configurable and Adaptable Trucks and Trailers for Optimal Transport) hat sich ein internationales Konsortium dieser Aufgabe angenommen und zwei Lösungen erarbeitet: Die Hybridisierung des Antriebs und die Anpassung der Anhängerarchitektur. Das Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF hat im Rahmen der Zusammenarbeit eine Sensorik zur Ladevolumenmessung sowie ein Batteriegehäuse zur Versorgung eines elektrischen Hilfsantriebes im Trailer entwickelt. Die TRANSFORMERS-Trailer ermöglichen eine Reduktion des Kraftstoffverbrauchs um bis zu 25 Prozent, insbesondere für palettierte Waren. Erreicht wird dies durch die missionsspezifische Anpassung der Struktur, einen im Auflieger verbauten elektrischen Hilfsantrieb, eine anpassbare Beladungskapazität sowie eine ganzheitlich optimierte Aerodynamik. Für Betreiber verringern sich die Kraftstoffkosten pro Tonnen-Kilometer, der CO2-Ausstoß sinkt, und die Staugefahr an Steigungen und im Stadtverkehr nimmt ab. Im August 2018 hat die EU das Projekt TRANSFORMERS als Success Story eingestuft.

LKW werden derzeit in erster Linie für ein maximales Ladegewicht ausgelegt und nur für wenige Missionen optimiert. Das Projekt TRANSFORMERS setzt dagegen mit dem Load-Optimization-Trailer und dem Hybrid-on-Demand-Trailer auf einen modularen Ansatz, der die LKW an die aktuelle Mission anpasst. Modulare, hybride Antriebskonzepte einschließlich aerodynamisch und beladungsoptimal angepasster Fahrzeugarchitektur können entscheidende Vorteile für mehr Energie- und Transporteffizienz bringen und die CO2-Emissioen reduzieren.

Ladevolumen optimal ausnutzen

Der Load-Optimization-Trailer von Van Eck verfügt über eine elektrische Dachhöhenverstellung, einen Ladevolumensensor und ein Double-Floor-System. Ist beispielsweise die zulässige Gesamtmasse des Aufliegers erreicht, ohne dass sein Volumen voll ausgenutzt wird, so lässt sich das Dach absenken, um den Luftwiderstand zu reduzieren. Die jeweils aktuelle Ausnutzung des Ladevolumens ermittelt das vom Fraunhofer LBF entwickelte Sensorsystem zur Messung der Ladungshöhe. Ist die zulässige Gesamtmasse hingegen noch nicht erreicht, können mit Hilfe des Double-Floor-Systems Paletten übereinander verladen werden, um die maximale Ladungshöhe voll auszunutzen und damit die Transporteffizienz zu erhöhen.

Das Sensorsystem besteht aus drei leicht modifizierten Ultraschallmodulen pro Palettenreihe, einem Arduino-Board für die Rohdatenverarbeitung sowie einem Laptop, der diese Daten im prototypischen Fall weiterverarbeitet und eine grafische Darstellung ermöglicht. Die Sensorik ähnelt dabei einem Park Distance Control System (Einparkhilfe). Um die Ladungshöhe zu messen, senden die Module einen Ultraschallimpuls aus, und die Zeit bis zum Empfang eines reflektierten Signals wird gemessen. Aus der Laufzeitmessung resultiert der Abstand zum nächsten reflektierenden Objekt und aus der Dachhöhe über dem Ladeboden sowie dem gemessenen Abstand ergibt sich anschließend die Ladungshöhe unterhalb des Sensors. Ein eigens vom Fraunhofer LBF für die speziellen Bedingungen im Trailer entwickelter Algorithmus ermittelt aus den gemessenen Ladungshöhen in einer Reihe, wie die Paletten dort stehen und welches Volumen diese einnehmen. Künftig wäre es denkbar, die Messdaten auch zu verwenden, um die Dachhöhenverstellung zu automatisieren. Zusätzliche Informationen über Zugmaschine, Trailer und Achslasten könnten darüber hinaus helfen, die Ladungsdichte zu bestimmen. Mit weiteren Sendemodulen könnten die Daten auch an die zentrale Distribution gesendet werden, um freie Palettenplätze im Trailer zu melden.

Foto: Björn Mårdberg, Volvo

Trailer mit eigenem Antrieb

Der Hybrid-on-Demand-Trailer von Schmitz Cargobull verfügt über eine manuelle Dachhöhenverstellung und einen Hybrid-on-Demand Antrieb mit Energierekuperation. Ähnlich wie beim Load-Optimization-Trailer lässt sich die Dachhöhe des Trailers an die tatsächliche Ladungshöhe anpassen, um den Luftwiderstand zu reduzieren.

Als sogenanntes Hybrid-on-Demand-System sorgt der im Auflieger installierte, elektrische Antriebsstrang für kurzfristig verfügbare Zusatzleistung, beispielweise für das Überwinden von Steigungen oder beim Anfahren. Genauso kann auf Gefällstrecken verlorene Bremsenergie zurückgewonnen werden.

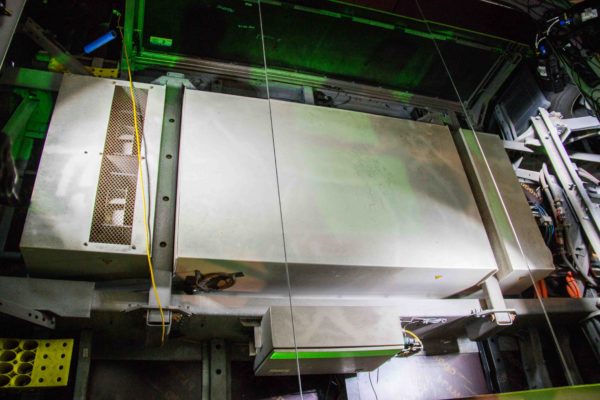

Die Batterie mit der dazu gehörenden Leistungselektronik sowie dem notwendigen Kühlsystem muss im Fahrbetrieb sicher am Unterboden des Aufliegers befestigt sein und im harten Alltagseinsatz vor den Einwirkungen der Umgebungsbedingungen wie etwa Steinschlag geschützt werden. Das dazu notwendige robuste Gehäuse ist am Fraunhofer LBF konstruiert und ausgelegt worden.

Für eine zuverlässige Energieversorgung des elektrischen Hilfsantriebes im Trailer müssen das Batteriemanagementsystem und die Batteriezellen hohen Ansprüchen genügen. Daher sind sie gekapselt. Die Außenluft kann Kühler und Lüfter durchströmen und das Batteriegehäuse verändert die Steifigkeit des Trailerchassis weder nach oben noch nach unten. Darüber hinaus ist das Gehäuse möglichst einfach zu tauschen oder zu entfernen. Es besteht hauptsächlich aus Stahlblech, weitere Gewichtseinsparungen sind also möglich.

Für den Einbau des Batteriegehäuses musste am grundsätzlichen Chassis des Trailers nichts verändert werden. Da alle Trailer von Schmitz Cargobull modular aufgebaut sind und daher schon von vornherein leichter zu modifizieren sind, sollte auch das Gehäuse die Steifigkeit des Trailers nur wenig beeinflussen, um keine Neukonstruktion beziehungsweise Neuberechnung zu erfordern. Für die Integration des Gehäuses selbst mussten die Wissenschaftler des Fraunhofer LBF nur vier zusätzliche Bleche an die Längsträger anschrauben.

Das TRANSFORMERS-Konsortium besteht aus den Partnern Volvo, Bosch, DAF, Fehrl, Fraunhofer IVI, Fraunhofer LBF, IFSTTAR, Uniresearch B. V., IRU Projects, P&G, Schmitz Cargobull, TNO, Van Eck und Virtual Vehicle Competence Center.